诺伯特智能装备有限公司

科技创新为企业插上腾飞翅膀

■ 本报记者 梁丽姣

8月19日,诺伯特智能装备有限公司生产的一台三维二氧化碳激光切割设备跨越600余公里,在南京的一个新能源汽车配套生产车间里完成安装、调试,正式开始了它的“工作之旅”。

机器高速运转,激光头发射一束红色激光,与SMC复合材料制作而成的新能源电池外壳接触的瞬间,激起耀眼的火花。激光头缓缓移动,所过之处留下一个个圆圆的孔隙,每个孔隙的大小、距离均相同,边缘齐整,表面平滑。

诸如SMC、ABS、碳纤维等复合材料做成的结构件工作效能高,可以显著提升航空、航天、交通等高端装备的性能。然而,复合材料是典型的难加工材料,我国复合材料切削加工设备存在柔性差、精度差、效率低等突出问题,研发高速智能多轴联动精密复合材料切削加工机器人成为迫切需求。

没有落后的产业,只有落后的产品和技术。面对广阔的发展前景,诺伯特智能装备有限公司科研团队跃跃欲试。“大多数复合材料切削加工设备面临加工损伤难控制,分层、毛刺、开裂等产品损伤问题,质量稳定性差,加工效率低。”诺伯特智能装备有限公司技术研究院院长侯慎明说。想要攻克这些难题,科研团队自知任重道远。

2018年,在中国工程院院士、哈尔滨工业大学博士生导师王子才的支持下,诺伯特智能装备有限公司承建了山东省院士工作站,一直专注于工业机器人领域的研究和开发,授权发明专利20项,承担项目3项,为企业发展注入了强有力的科技动能。

在与王子才院士深入交流后,2020年,该公司科研团队开始了高速智能多轴联动精密复合材料切削加工机器人的研发。复合材料切削机器人5个运动轴如何布局安排?如何加强抵抗受迫振动能力和抵抗高加减速颤振能力?如何减少误差,提升整机精度?复合材料对于加工技术与设备要求苛刻,研发团队遇到重重阻碍。

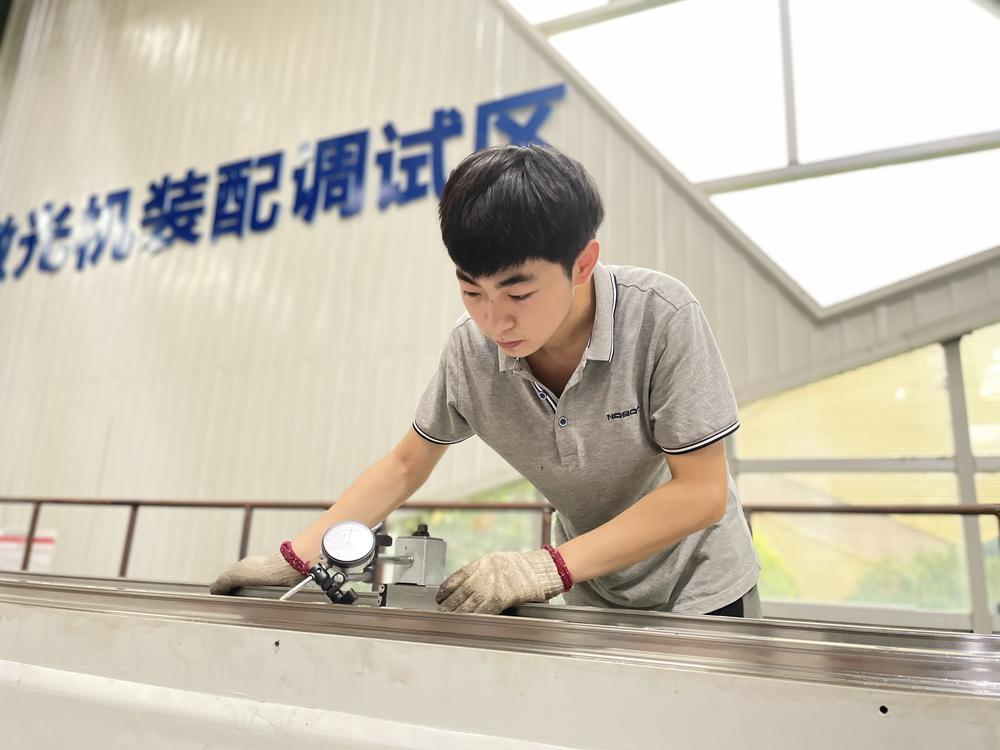

项目研发阶段,王子才院士每隔一段时间就会到该公司手把手进行技术指导,紧抓每个细节、每项数据,经历了无数次分析、测算、改进,科研团队一步步攻克技术难关,建立起复合材料切削机器人的运动功能创成模型,设计出龙门式高刚度复合直线轴的整体结构与配置,对双轴头的关键零部件及整体进行分析与优化。

“激光光路的调试也是关键问题,反射镜的安装与调试尤其重要,一个小角度的偏差都可能没法出光,导致激光头烧毁。”侯慎明说,“王院士带来的都是实实在在的‘干货’,团队的科研水平不断提升,我们少走了很多弯路,他的认真严谨也感染着研发团队的每个人,增强了我们攻克技术难关的决心,大大缩短了研发时间。”

经过努力,高速智能多轴联动精密复合材料切削加工机器人研发成功,并于2021年正式投产。该设备从原理上保证了复合材料的高柔性、高精度、高效率和大尺度智能化切削加工,技术性能达到国内领先水平。

“预计将形成年产100台设备、产值1.2亿元的规模,对带动劳动力就业和提升配套设施服务水平起到极大推动作用。接下来,我们将进一步加强复合材料加工技术的研究,实现激光切割精度和效率‘双提升’。”有了科技支撑,诺伯特智能装备有限公司董事长闫新华信心十足。

鲁公网安备37150202000134号

鲁公网安备37150202000134号